多彩なカラーバリエーションで多様

色によるイメージカラー化は、企業戦略・商品戦略上、不可欠なものです。

企業のシンボルカラーはもちろんのこと、今や県道のガードレールまでが、イメージカラー化される時代です。パウダーコーティング技術は向上と共に、パウダー(塗料)の研究・開発が進み、用途に合せ種類もカラーも従来とは比較に出来ないほど豊富になりました。パウダー技術の向上も、複雑多用化するユーザーのニーズを容易に実現する大きな要因です。

いま変わる『塗装』の概念

塗装とは「塗って装う」ということ。製品を美しく見せ、またサビや紫外線などから保護するという重要な役割を果 たしています。

塗装とは「塗って装う」ということ。製品を美しく見せ、またサビや紫外線などから保護するという重要な役割を果 たしています。

しかし、粉体塗装は「塗る」のではなく100%個体の粉体塗料を「焼き付ける」ことにより、さらに美しくより強い塗膜を形成することを可能にしました。

「塗る」から「焼き付ける」へ、ペイントからコートへ、塗装概念は大きく変貌しようとしています。明希は粉体塗装を「パウダーコーティング」と呼び続けています。

増え続ける需要は優位性の証明

曲面・パイプ・ネット等複雑な形状素材にも均一に、しかも美しい厚膜塗装が可能なパウダーコーティング。

その防錆力は溶剤塗装と比較して約3倍以上。商品の延命性や高品質等、全てのコストを考慮し、溶剤塗装からパウダーコーティングに切り替えるユーザーが増え続けています。また自治体の公共施設、住宅等の建築材にも採用され、その優位性は証明されたといえるでしょう。

粉体塗料の種類と特徴

| ポリエステル |

|

|---|---|

| エポキシ |

|

※その他アクリル、ポリ塩化ビニール・ポリエチレン・ナイロンなどの塗料もあります。

設計・製作上のポイント(一般的塗装条件)

| 寸 法 |

|

|---|---|

| 板 厚 |

|

| 素 材 |

|

| 形 状 |

|

| 数 量 |

|

※ その他詳細は設計及び製作時において御相談下さい。

溶剤塗装と粉体塗装の比較

| エポキシ 粉体塗料 |

ポリエステル粉体塗料 | アクリル粉体塗料 | 熱硬化 アクリル溶剤型塗料 |

熱硬化 メラミン溶剤型塗料 |

試験方法 | ||

|---|---|---|---|---|---|---|---|

| 焼付条件 | 180℃×20分 | 180℃×20分 | 180℃×20分 | 150℃×20分 | 150℃×20分 | ||

| 膜 厚 | 50~60μ | 50~60μ | 50~60μ | 30~35μ | 30~35μ | ||

| 平滑性 | ○ | ◎ | ◎ | ◎ | ◎ | 目視 | |

| 鮮映性 | △ | ◎ | ◎ | ◎ | ◎ | 目視 | |

| 光沢 | 90以上 | 90以上 | 90以上 | 90以上 | 90以上 | 60度鏡面反射率 | |

| 高度 | 2H以上 | H~2H | 2H | 2H以上 | H | 三菱鉛筆ユニ | |

| エリクセン値 | >7mm | >7mm | 7mm | 4mm | 5mm | エリクセン試験機 | |

| 耐衝撃度 | >50cm | >50cm | 40cm | 40cm | 50cm | 1/2”φ×50g | |

| 密着性 | 100/100 | 100/100 | 100/100 | 100/100 | 100/100 | ゴバン目 テープテスト |

|

| 耐塩水噴霧性 (クロスカット 片側ハクリ巾 ) |

0mm | 0~1mm | 2~3mm | 4~5mm | 5~8mm | 35℃5%NaCl500時間 | |

| 耐候性 | △ | ◎ | ◎ | ◎ | ○ | サンシャイン ウェザーメーター 300時間 |

|

| 耐酸性 | ◎ | ◎ | ◎ | △ | × | 5%HCl240時間 | |

| 耐アルカリ性 | ◎ | ○ | ◎ | ○ | × | 5%NaOH240時間 | |

| 耐湿性 | ◎ | ◎ | ◎ | ◎ | ○ | 50℃98%RH500時間 | |

| 耐 汚 染 性 |

口紅 | ○ | ◎ | ◎ | ◎ | △ | 20℃24時間後に アルコール拭き |

| マジック インキ |

△ | △ | ◎ | ◎ | × | ||

素材 0.8×65×150(mm) リン酸亜鉛処理板

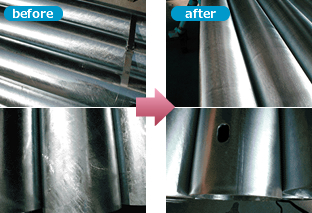

溶融亜鉛メッキ後の粉体塗装

明希は、25年前から溶融亜鉛メッキの後の粉体塗装に挑戦しています。25年間のノウハウを活かしお客さまには、満足して頂いております。明希は、溶融亜鉛メッキの表面調整から始めます。溶融亜鉛メッキの独特の物・タレの肌を除去し、溶融亜鉛メッキ後の粉体塗装で発生する気泡を限りなくフラットな塗装面に仕上げます。

溶融亜鉛メッキ後の粉体塗装工程

step1 : メッキ下地処理工程

表面処理は、お客様との打ち合わせにより行います。

※表面調整は、時間とコストがかかるので事前に打ち合わせをさせて頂きます。

step2 : 製品着荷工程

製品着荷時に目視検査にて品質チェック(全量)

※品質不良品が、発見され次第お客様にご連絡。打ち合わせ後処理します。

step3 : 前処理工程

目視検査にて前処理品質チェック(全量)

※品質不良品が、発見され次第お客様にご連絡。打ち合わせ後処理します。

step4 : 塗装工程

目視検査にて塗装品質チェック(全量)

※品質不良品が、発見され次第お客様にご連絡。打ち合わせ後処理します。

step5 : 製品脱荷工程

目視検査にて塗装品質チェック(全量)

※品質不良品が、発見され次第お客様にご連絡。打ち合わせ後処理します。

step6 : 検査工程

品質チェック(全量)検査項目は、お客様と打ち合わせ。

※品質不良品が、発見され次第お客様にご連絡。打ち合わせ後処理します。